作者: 时间:2021-03-30

对于微光学元件而言,细小的误差,都会带来极大的光学效果变动。微透镜作为微光学器件的代表产品之一,对加工精度更是敏感。由于其具有小尺寸,周期性等特点,细小的加工差别,都会被极大地放大。

微透镜阵列加工能力的强弱,主要体现在以下几个参数:表面粗糙度、面型误差、焦距一致性(曲率半径误差)、子口经误差(微透镜的尺寸大小一致性)以及子单元之间的间隙大小。

经过多年的发展与客户的合作。为了更好的满足客户的要求和提高自身的产品质量,我们不断的提高自身的生产技术。最近随着设备的更新,结合我们多年微纳光学元件的生产经验,我们微透镜阵列的加工精度、加工水平有了较大的提升。无论是可加工的参数范围,还是误差精度。其中最能体现的使我们的曲率半径误差、子口经误差和间隙大小以及表面粗糙度等技术标准。下表是我们微透镜关键参数与之前的微透镜加工精度对比。

|

参数指标 |

之前 |

现在 |

|

子单元口径(um) |

10-1000较为成熟 |

10-1000较为成熟 |

|

矢高(um) |

<20μm |

<20μm |

|

曲率半径误差 |

±3% |

最佳±1% |

|

子口径误差 |

±0.05um |

最佳±0.025um |

|

子单元间隙 |

2-4μm |

最佳可做无间隙 |

|

表面粗糙度 |

<30nm |

<5nm |

|

可加工面型 |

平凸 |

平凸、双凸 |

曲率半径误差,从之前的±3%提高到±1%,这以为着更为精确的面型、更小的焦距波动,更稳定的光学效益。焦距误差,在小焦距的时候可能影响不严重,但是涉及到大焦距或者高精尖的光路系统,这±2%的差异,都会带来巨大的不同。

子单元口径,最好的误差范围,仅为之前的1/2!更为精确的子单元大小,更高质量的微纳结构,无论在成像、匀光还是耦合方面,都将进一步提高元件的效果。

子单元间隙,是微透镜阵列一直存在的问题。无论是国内国外,都难以做到彻彻底底地消除间隙的存在。我司通过改善自身的技术水平,更新仪器,采用间隙挖槽的方式,将间隙刻蚀成贴近子单元曲面的凹槽,以此弱化间隙的影响,达到间隙的消除。更小的子单元间隙,代表着更高的占空比。当子单元在尺寸在20um的时候,我们的微透镜阵列的占空比就已经达到了98%。随着客户需求的子单元尺寸增大,占空比,也就是透镜的整体利用率只会更高!!

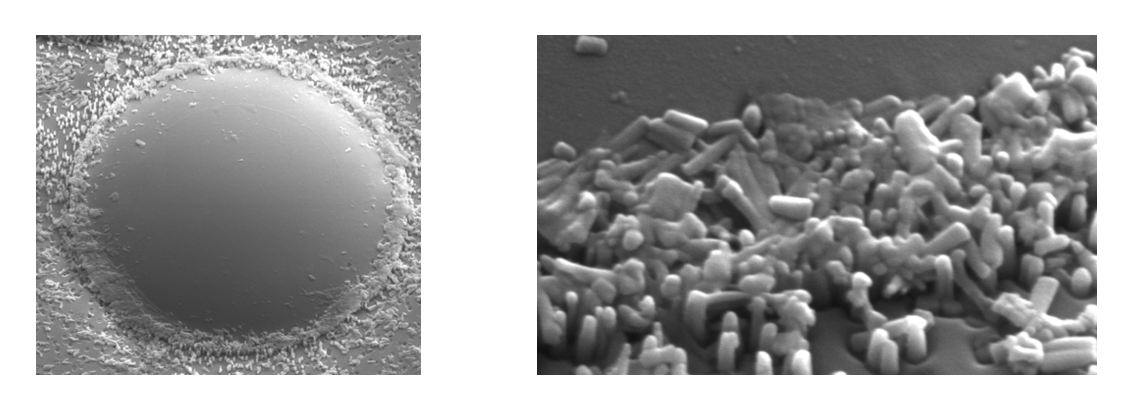

微透镜表面的粗糙度会影响微结构最终出光的质量。粗糙的子单元表面和边缘,会影响出光的效果。严重的,如果粗糙程度较高,影响的面积较大,甚至会破坏子单元该有的效果。我司之前的技术程度,会在子单元边缘有较为明显的粗糙区域。虽然只是在边缘,指影响小部分的子单元出射区域,但是也会一定程度影响出光。下图为原技术下的子单元表面粗糙度和边缘粗糙带的局部放大。

现在技术更新后,表面粗糙度,做好能做到之前的1/5!!对比之前有了极大的提升,能够大大改善粗糙表面影响出光质量的情况。

另一个较为关键的突破是可加工面型。过去的设备只能支持我们加工平凸,也就是单面阵列。现在设备的更新和技术的提高,我们已经具备了加工双面阵列的能力。极大地提高了客户的选择性,极大地契合客户实际科研或者工业生产中可能的需求。

多年的产线经营与技术提高,我司在加工能力和加工精度上不断向国外一线厂商看齐。更高的加工精度,更强的加工能力,更优异的微透镜关键参数,必定带来更好的应用效果,更能满足客户的参数需求。我司始终坚信,只有站在用户的角度,与客户的成长一起成长,而不是遇到需求再谋求突破,只有这样,才能与客户保持长久良好的合作,才能跟上时代发展的步伐。