作者: 时间:2024-01-03

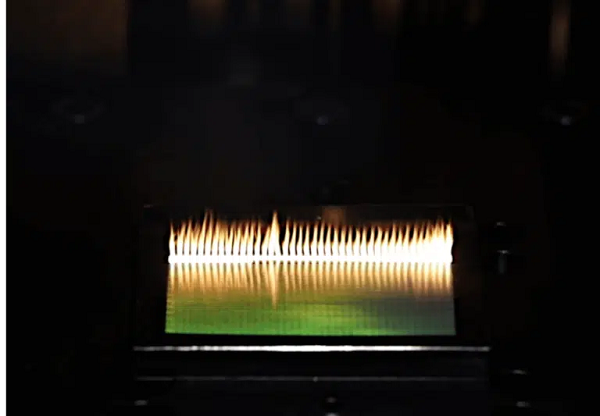

电动汽车革命不断推动生产商提高电池性能。其中一个值得关注的工艺是激光对电极表面进行纹理加工,这在提高汽车锂离子电池的放电/充电速度、减少退化和提高效率方面显示出良好的前景。

激光纹理加工工艺必须具有较高的生产能力(至少1平方米/分钟),才能在工业生产中发挥作用。如此高的生产率需要复杂的光束处理技术,以便将激光能量以独特的模式分布到大面积区域。为了实现这一目标,激光纹理加工中通常会使用激光分束器,特别是衍射分束器。我们将从技术角度分析分束DOE的工作原理及其对大面积纹理加工的影响。

了解Holo/or衍射分束器

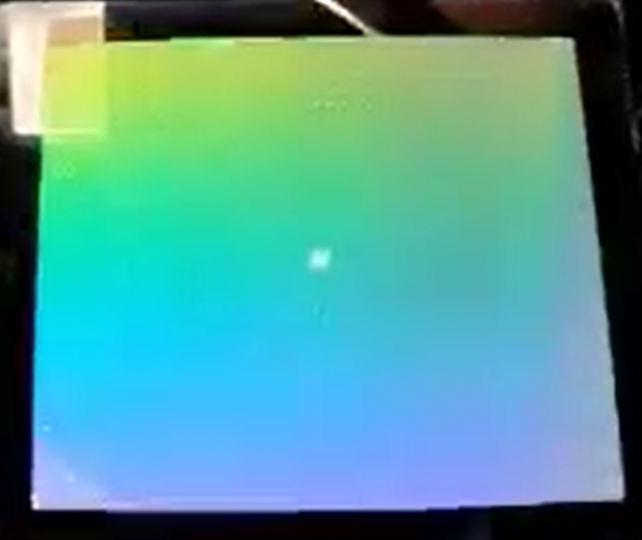

Holo/or衍射分束器是一种类似光栅的透射元件,利用衍射将入射激光束分成多个离散点。与简单的光栅不同,衍射分束器可以产生任意阵列的光斑,包括间距相等、强度均匀的大型2D阵列光斑。这是因为衍射分束器的表面具有周期性的复杂微特征,可对通过分束DOE的激光产生可控的延迟。这种延迟产生的衍射分布可以通过激光分束器元件的设计来定制。所产生的激光光斑的数量、位置和强度可以精确确定,从而实现高精度的纹理加工。

大面积变形-为什么使用衍射分束器

大面积激光纹理加工对于电池电极的制造至关重要,它可以在很大的表面上实现均匀、可控的纹理。电池电极激光纹理加工的主要挑战是如何将激光功率有序地分散到表面。为此,衍射分束器非常重要,因为分束DOE可以根据所需的表面结构间距,以可控的方式分束激光,并在激光功率允许的情况下分束到尽可能多的纹理点。

实现目标产量的扫描方案

为了实现电池电极纹理加工每小时1平方米的目标产量,我们采用了各种扫描方案。这些方案涉及激光束或工件的移动,以有效地覆盖所需区域。常见的扫描方案包括。

振镜扫描:使用振镜扫描与聚焦透镜相结合,用于引导激光束穿过工件。它们提供高速和精确的控制,使其适用于需要快速纹理加工的应用。通常在这样的方案中,一个2D分束器被放置在F-theta之前,形成矩形纹理光斑,振镜拼接处理加工区域。这种方法速度快,但由于F-theta扫描透镜的可用NA值,仅限于大特征表面结构(通常为10um或更大的红外激光器)。

快轴平台扫描:在平台扫描中,工件本身相对于固定的激光束移动。在这种方法中,通常使用一维分束器来创建一条光点线,然后使用快速轴移动对其进行快速扫描,从而得到纹理条。然后,通过在另一轴上的移动对该条纹进行缝合,并扫描另一条纹。这种方法速度快,可以达到很高的NA值(纹理表面上的小特征),但通常不是很灵活-它最适合用于大面积的全覆盖,在考虑电池电极时就不太适用了。

振镜+平台扫描: 振镜扫描与平台扫描的组合提供了速度和灵活性之间的折衷。振镜扫描控制激光束的快速移动,而工件的平台提供较慢但更宽的移动。在这种情况下,经常使用由衍射分束器产生的正方形光斑。通常,每个系统都需要一个不同的定制分束器,为特定的加工电极几何形状量身定制,您可以在我们的网站上查看Holo/or激光分束器在这种情况下的性能。

在激光纹理加工中使用分束器元件的要求和限制因素

Holo/or激光分束器通常是对诸如定位、小倾斜或光束大小等公差不敏感的坚固元件。然而,在激光纹理加工应用中使用分束器需要考虑以下几个因素。

最小光束尺寸-系统孔径必须支持由分束器产生的角度而不会出现削波现象

场校正-使用的聚焦光学元件必须补偿在较高的分裂角的场畸变。这主要与大场工作有关,例如在快速轴扫描中。

总结

Holo/or衍射分束器在电池电极激光纹理加工中发挥着至关重要的作用,能够以更高的效率和精度实现大面积纹理加工。它们能产生多个激光点的能力使其成为实现均匀电极纹理的理想选择。为了满足1平方米小时的目标产量,采用了不同的扫描方案,如振镜扫描、快轴平台扫描和振镜+平台扫描。

这些扫描方法确保了纹理加工工艺不仅在技术上可行,而且在工业应用中也很可行。随着技术的不断进步,衍射分束器和先进扫描技术的集成将进一步优化电池电极制造中的激光纹理加工工艺。

问答

-激光纹理对电池电极有何用处?

电极表面的激光纹理化已被证明可以提高放电/充电速度、能源效率和电池的耐久性。

-什么是衍射分束器?

衍射分束器是一种衍射光学元件,可将输入光束分成等距的光斑阵列。

-如何在激光表纹理化中使用分束DOE?

激光表面纹理化有许多方案,大多数方案都使用光束的某种移动(通过振镜)或工件的某种移动(通过快轴平台。在所有这些方案中,使用分束DOE可实现大面积的高速纹理加工。

-在纹理加工系统中使用衍射分束器有哪些要求?

主要要求有足够的清晰光圈,并使用场校正聚焦光学器件(如F-theta镜头)。