作者: 时间:2020-04-29

表面光洁度、表面粗糙度和表面平整度是三个容易相互混淆的概念。表面光洁度从严格意义上来说是表面粗糙度的另一称法,但这两者的概念还是有所区别。表面光洁度是基于人的视觉所提出来的概念,而表面粗糙度是由于元件在加工的过程中刀具与元件表面摩擦或高频振动在光学元件表面形成微观几何形状来定义的。由于光学元件表面粗糙度计算比较复杂,因此,借助光源使用肉眼观察光学元件的光洁度更直观的来检测光学质量。

随着精密激光技术的不断发展,对表面光洁度的要求越来越高。尤其在高功率激光系统中,光学元件的表面质量是限制其进一步发展的重要因素之一。光学元件表面质量的好坏会直接影响整个光学系统的性能,想要使光学仪器设备能更高效地工作,不仅要在加工时注意光学元件的表面质量,还要做好对成品元件的检测工作,因此如何更好地检测光学镜片光洁度将成为重要指标之一。

一、表面光洁度检验方法

1、我国标准规定,检验时应以黑色屏幕为背景,光源为36V、60W~108W的普通白炽灯泡,在透射光或反射光下用4×~10×放大镜观察。

2、俄国标准规定,检验时光源为60W~100W的普通白炽灯泡,在透射光或反射光下观察。检验像面附近的光学表面时应采用不小于6×放大镜,检验Ⅰ~Ⅲ级的光学表面时应采用不大于6×放大镜,检验低于Ⅳ级的光学表面时不采用放大镜。

3、美军标准规定,方法1:检验时以磨砂玻璃为背景观察零件,光源为40W的日光灯,放在玻璃后面3cm

处。玻璃正面放2根以上的无光泽横条与玻璃接触;横条约占玻璃面积一半;方法2:40γ的日光灯的灯光透过磨砂玻璃后再透过零件,借助零件表面散射光观察疵病。观察时应以黑色为背景。

二、表面光洁度的定义及判定方法

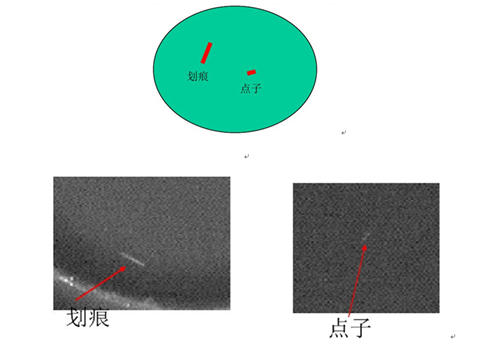

表面缺陷标准:根据美国军方标准《MIL-O-13830B》,用两组数字表示表面缺陷大小。例如40-20,前者限制划痕大小,后者限制麻点大小。道子、亮路、伤、擦痕都统称为划痕。斑点、坑点、点子 都称为麻点。规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的为麻点。

图1

当元件的不同区域表面光洁度要求不一样时,计算等效直径应以区域进行,即表面质量要求高的内区域其等效直径以内区域为准(如有效孔径的区域);表面质量要求低的外区域计算为整体元件的等效直径。

划痕:以美国军用标准《MIL-O-13830》的表面质量划痕样板作为各级数划痕的比对标准。(注意:美军标未指明划痕的计量单位也即未确定划痕的宽度和深度,只能以实际观察样版为标准。)这里的划痕级数就是通常的划痕号数,标准样版有5个级,分别是10#、20#、40#、60#、80# 。

1、当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

例如:元件的表面质量要求为60-40,则代表元件的划痕必须≤60#,如果元件有>60#的划痕,则元件不合格。

2、当元件的划痕级数未超过表面质量要求的级数,但元件存在最大划痕时,所有最大划痕的长度之和应不超过元件直径的1/4。

例如:有一长30mm宽10mm的元件,元件的表面质量要求为60-40,在该表面有2条60#,长为3 mm划痕。判断过程如下图:

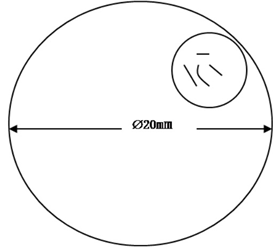

图2

3、当元件存在最大划痕,而最大划痕的长度之和未超过1/4D,要求所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数的一半。

例如:有一长30mm宽10mm的元件,元件的表面质量要求为60-40,元件上有2条2mm的60#划痕,3条4mm的40#划痕。判断过程如下:

它的等效直径为:20mm;允许的最大擦痕长度之和不超过1/4D:1/4×20=5mm;最大划痕的长度和为:2mm+2mm=4mm,4mm<5mm,符合第2条。

但所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为36,计算过程如下:

60#划痕长度为(2+2);40#划痕长度为:(4+4+4);60#划痕乘以划痕长度与元件直径之比为:60×(2+2)/20;40#划痕乘以划痕长度与元件直径之比为:40×(4+4+4)/20;因此所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:[60×(2+2)/20]+[40×(4+4+4)/20=36。

元件最大划痕级数为60;60的一半为60/2=30,由于36>30,因此,元件不合格。

图3

4、当元件的划痕级数未超过表面质量要求的级数,且元件不存在最大划痕时,所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和,不得超过最大划痕级数。

例如: 元件为Φ10,表面质量指标60-40,有2条50#划痕2mm,1条40#划痕3mm,另2条40#划痕2mm,2条20#划痕2mm,10#划痕长度合计10 mm。判断过程如下:

所有级数的划痕乘以划痕长度与元件直径之比所得乘积之和为:[50×(2+2)/10]+[40×(3+2+2)/10]+[20×(2+2)/10]+[10×10/10]=66;元件最大划痕为60# ,由于66>60,因此,元件不合格。

5、当元件质量指标要求划痕等级为20或优于此等级时,元件表面不准有密集划痕即在元件中任何一个Φ6.35mm面积的区域,不允许有4条或4条以上的大等于10#划痕。

例如:表面质量指标为20-10,Φ20mm,有2条长1mm和2条长0.5mm的10#划痕,它符合第1条、第4条 (无需考虑第2、3条),但它不符合第5条。因此元件不合格。

图4

麻点:依据美国军用标准《MIL-O-13830B》麻点的级数取允许缺陷的实际直径,规定以1/100mm作为计量单位。如果麻点形状不规则,则应取最大长度和最大宽度的平均值作为直径。(注意:美军标的麻点与划痕不同,麻点是可计量的也即麻点的大小是确定的,50#麻点也即直径D=0.5mm的麻点)

图5

1.当元件存在超过表面质量要求的麻点级数时,元件不合格。

例如:元件为Φ20mm,质量指标要求为60-40,元件有1个直径0.5mm的麻点,由于50>40,因此元件不合格。

2.每20mm直径上只允许有1个最大麻点。

例如:元件为Φ20mm,质量指标要求为60-40,元件有2个直径0.4mm的麻点,因此元件不合格。

图6

3.每20mm直径上所有麻点直径的总和不得超过最大麻点的2倍。

例如:40mm×40mm的元件,质量指标要求为60-40,其中一个Φ20mm的区域有40#点子一个,20#点子一个,10#点子一个,同时在另一个Φ20mm区域中,20#点子2个,10#点子4个,5#点子1个。判定过程如下图:

图7

4.当麻点质量要求为10或更优等级时,任何两个麻点的间距必须大于1mm。

例如:元件40mm×40mm的元件,质量指标要求为20-10,有两个5#的点子,点子之间的距离为0.8mm,由于0.8mm<1mm,因此元件不合格。

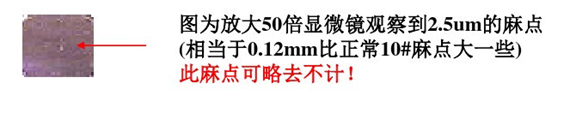

5.小于2.5um的麻点略去不计。

图8

6. 当出现如图所示密集麻点时以麻点聚集的外围圈径为麻点大小

图9

需要注意的是:光洁度写成两位数据形式时必须按照标准,如产品电子判为0#,但划痕为40#,则产品光洁度为40-20,而不是40-0。如果产品点子判为20#而划痕判为0#,则产品光洁度为40-20而不是0-20。

三、表面疵病对光学产品的危害

1、降低光束质量。由于光学镜片表面缺陷处会产生光的散射效应,使得光束在通过表面缺陷后能量被大量消耗,从而降低了光束的质量。

2、危害光学系统。由于表面缺陷所处的区域比其他区域吸收更多的能量,从而产生的热效应现象,这可能会导致光学元件发生局部变形、破坏膜层等,进而危害整个光学系统。

3、损坏所处系统中其他光学元件。在高能激光束的照射下, 元件表面疵病产生的散射光会被系统内的其他光学元件吸收, 从而造成元件的受光不均匀, 当达到光学元件材料的损伤阀值时, 会使传播光线的质量受到影响,进而导致光学元件损坏。

4、影响光学元件表面美观。仪器的外露光学表面及一眼就能看到的玼病,会影响美观度, 另外, 疵病还会残留微小的灰尘、微生物、抛光粉等杂质, 这将直接影响元件的基本性能。

本文转载自镀膜江湖微信公众号。