作者: 时间:2021-11-10

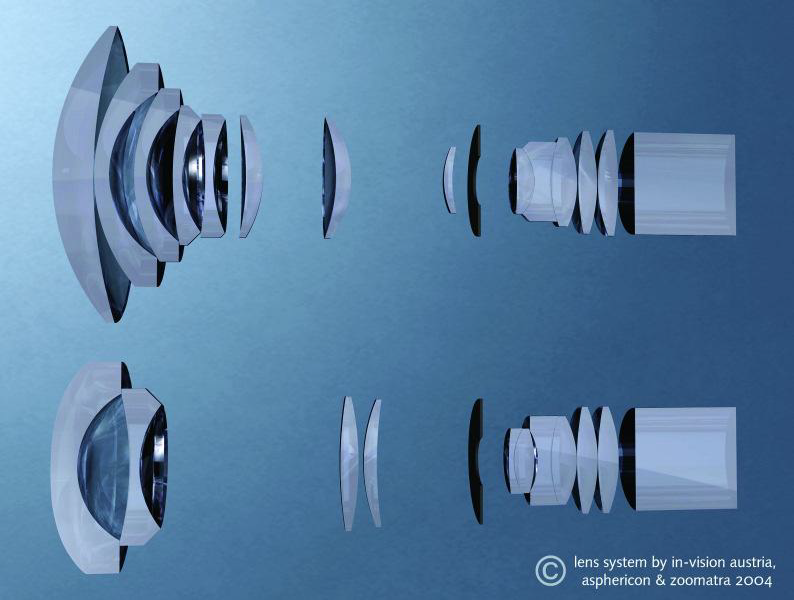

在很多激光加工应用中,因为非球面透镜的减少了光学系统的总长度和重量,所以其使用已经变得越来越广泛,如图1显示了球面和非球面在光学系统中的应用对比。由于非球面透镜在生产和测量上的复杂性,非球面透镜在生产技术上不断持续优化,很多非球面透镜制造公司对非球面镜生产工艺中的研磨和抛光工艺也越来越重视、积极引进更加有效的非球面透镜的加工技术,使得非球面镜片在生产成本上变得更加的合理。

图1 球面和非球面在光学系统中的对比

对于非球面透镜的设计方法,通常在其工艺加工过程中的非球面的研磨和抛光有关。对于定义非球面的表面质量,通常有非球面镜表面形状偏差、表面斜率偏差的方式去表述。

在Asphericon非球面的研磨和抛光工艺中,其与加工球面镜片相似。首先,通过研磨确定表面形状,然后通过抛光减少非球面的粗糙度,最后非球面经过修正抛光的过程,以减少形状偏差。在Asphericon非球面的实际生产中,最后一步往往并不总是必要的。表1给出一个与非球面生产有关的必要步骤的总体概述。

|

步骤 |

方式/研磨 |

形状 |

目的性 |

必要性 |

|

原始研磨 |

球面/线 |

球面 |

主要打磨形状 |

X |

|

原始研磨 |

非球面/单点 |

非球面 |

非球面化处理 |

|

|

精细研磨 |

非球面/单点 |

非球面 |

减少粗糙度,提高表面精度 |

|

|

更细精细研磨 |

非球面/单点 |

非球面 |

减少粗糙度,提高表面精度 |

X |

|

预抛光 |

非球面/小面积 |

非球面 |

减少粗糙度,保持表面的准确性 |

|

|

区域性抛光 |

非球面/区域 |

非球面 |

减少旋转对称性的偏差 |

X |

|

地方性抛光 |

非球面/局部点 |

非球面 |

总体上减少偏差 |

X |

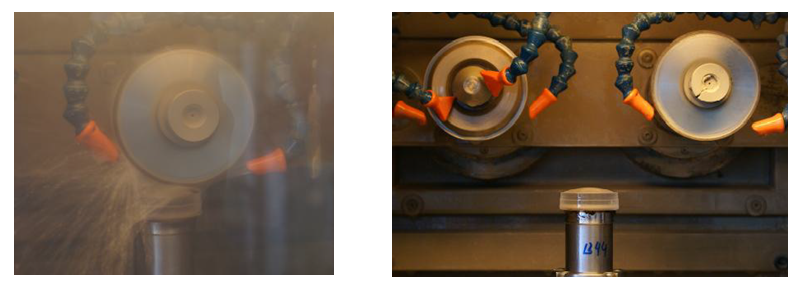

图2中,Asphericon非球面展示了使用传统的砂轮研磨方法进行研磨,可以看到,小面积的研磨无法去除与球面加工相应部分的材料。因此,通常使用最佳半径的球面透镜,通过研磨来去除大部分材料,然后通过不断的精细抛光研磨把表面粗糙度Rq值在几百纳米左右。因为上述非球面的研磨和抛光过程占据Asphericon非球面的生产过程的大量时间。因此,很有必要使这个过程尽可能有效并缩短时间,从而降低生产成本。

图2 非球面透镜的砂轮研磨。

在Asphericon非球面的抛光过程中,需要解决非球面表面曲率半径变化的问题。由于抛光工具尺寸不足以满足确度,所以处理过程中容易20-50μm的形状偏差。所以Asphericon非球面的抛光,需要在一定时间内从一个区域到另一个区域,不断进行抛光纠正,其目的是减少表面的粗糙度并保持较低的表面形状偏差。Ashericon非球面镜的生产产品上,一般将每个不同精度(大约2µm到0.2µm的形状偏差)的非球面透镜设计的数量超过100个,把非球面镜片保持在合理的成本上和获得各种形状的镜片多样性。

Asphericon公司在对于非球面镜表面形状偏差精度小于1µm的镜片,进行分区校正抛光。Asphericon通过加工经验积累的数据,通过跟踪系统对所有的非球面镜生产工艺步参数进行跟踪和调节。如果需要一个已经特殊设计制造好的Asphericon非球面透镜便可以从数据库中调用相关技术参数,重新开始生产加工过程。使用该控制系统,Asphericon有效地优化了非球面镜片的生产过程。在生产加工过程的监控中,Asphericon采用倾斜波技术的干涉仪测量非球面镜表面形状偏差,得到镜片上垂直于表面的误差。在Asphericon非球面镜生产工艺精确加工的过程中,开发均匀、稳定的抛光工具很有必要,可以保持非球面形状的灵活性设计。如图3所示的带拐点的透镜,加工刀具可以适应不同的刀具半径,为处理那些困难的设计提供可能性。Asphericon非球面的生产效率也在相应的程度上取决于最小半径和最大半径之间的差异,图3中的一个镜片的半径为-15至+15毫米,因此,均匀、灵活、稳定的抛光刀具需要至少与最小半径一样小,才能接触到非球面镜片表面,这也是为什么在砂轮研磨中,最小的凹面半径限制在10毫米左右。

图3带有拐点的透镜(左图);带有凹区、凸区和圆锥区的透镜(右图)

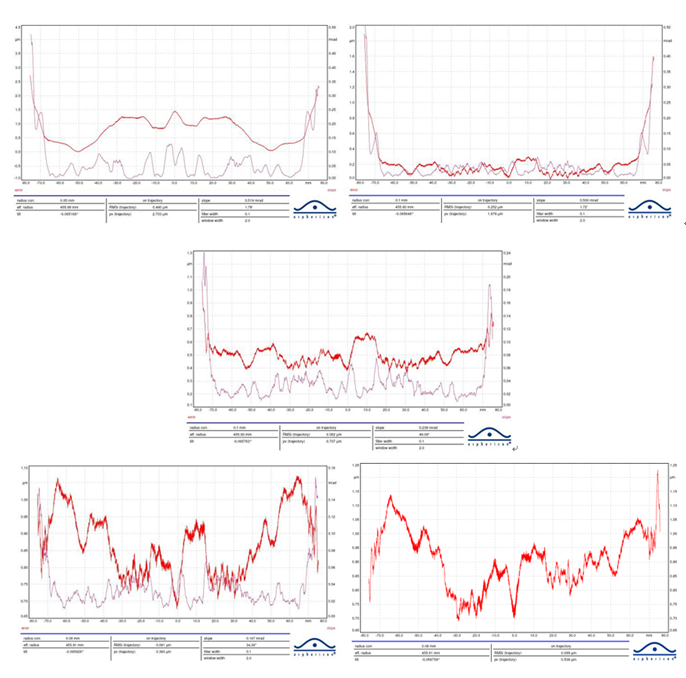

Asphericon在非球面的研磨和抛光的数据控制系统中包含了一个用于预抛光的过程控制,在预抛光产生过程中透镜和工具的旋转速度以及工具的尺寸和半径等参数被设定,从而自动生成上述特性的预抛光控制步骤。在预抛光过程之后,会对镜片进行测量,在预抛光不好的情况下,尤其与坡度的有关的偏差,修正抛光效果可能不好。Asphericon非球面透镜在预抛光后消除偏差中使用一个不同大小的矫正工具,进行对不同宽度偏差的矫正。图4显示了一个典型的表面偏差的效果。可以看到,良好的修正抛光结果是由预抛光产生的,其特点是斜率偏差小。

图4 分区修正抛光步骤前后的测量结果

图4中,左上--预抛光后,右上--用直径20mm的工具修正一次后,中间--用直径8mm的工具再修正一次后,右下和左上用直径6mm的工具再修正一次后,0度和90度的测量显示出良好的旋转对称性。这三个修正抛光步骤中使用三个不同大小和形状的工具实现的修正抛光过程,是准确、有效和相当节省时间的。

Asphericon非球面透镜的设计准则上,以优化非球面镜生产工艺的设计,节省资金和时间上重点考虑,如

1.旋转对称性

一般把Asphericon非球面透镜必须放在球面干涉仪上进行非球面0、45和90度测量,沿着光轴移动非球面,最终可以看到表面的环状部分是旋转对称的。

2.表面形状偏差

定义Asphericon非球面镜表面形状偏差,确定其非球面精度。如前所述,非球面的制造需要使用小刀具进行抛光加工,从而控制非球面的表面形状偏差。

3.边缘厚度

Asphericon非球面透镜的抛光需要一个有弹性表面的工具却容易产生陡峭的斜坡。因此,Asphericon确保在抛光生产的过程中,只使用多出15%至20%直径的镜片进行加工。

4.凹面半径

Asphericon非球面透镜可实现的表面形状和斜率偏差通常与小的凹面半径有关,最小的可实现的凹面半径是10毫米。

5.表面坡度

根据生产Asphericon非球面的陡峭坡度,基本上,机器能够制造表面坡度从0到90度的非球面,精度达到0.6µm。

6.材料

一般来说,硬度HK超过500的材料,粗糙度和波纹会好很多。由于Asphericon非球面镜生产中的抛光工具通常较小,因此材料的硬度有较大的影响.