作者: 时间:2022-05-26

特殊应用需要特殊的镀膜设计或技术,LASEROPTIK可以为以下应用提供优化的特殊镀膜解决方案:

-超低损耗激光光学器件镀膜

-航天器/航空器光学器件镀膜

-恶劣环境镀膜

-优化平面度镀膜

-结构化镀膜

超低损耗激光光学器件镀膜

环形激光陀螺仪组件或某些科学应用中的所谓超级镜,需要具有极低损耗(即吸收和散射)的镀膜光学元件。这些反射镜还得具有 R > 99.998% 和总损耗 < 10 ppm 的最大反射率。LASEROPTIK使用改良后的IBS机器能满足以上那些要求,能够在超抛光的基材上生产镀膜。IBS机器在专用的无尘室环境中保持清洁度,在这里也能进行了大量的基材预处理和后处理。

典型的陀螺镜

用于检测程序的测量设备,如白光轮廓仪和高分辨率显微镜(高达1000倍)都已到位。一个定制的腔衰减设置允许以小数点后四位的精度来确定反射,并对损失进行量化。

LASEROPTIK目前生产的633纳米超级镜的总背散射(TSB,ISO13696中提到的)已经在耶拿的弗劳恩霍夫应用光学和精密工程研究所进行了测量,取得了TSB=1.1ppm的数值。<15ppm的典型吸收和残余透射,相当于至少99.998%的反射率。对于更长的波长,甚至达到了99.999%,这非常接近于R=100%的完美激光镜。

这些结果已经被LASEROPTIK的内部腔衰减设置和散射测量所证实。使用表面粗糙度RMS<0.1纳米的超级抛光基片对于上述数值至关重要。它们的质量是用白光轮廓仪检查的。下面是一些测量值。

|

|

Scatter TSB |

Absorption |

Reflection CRD |

|

HR532nm / 0° |

4.9ppm1)(int.ARS) |

10.2ppm2) |

>99.997%2)(T~5ppm) |

|

HR633nm / 0° |

1.1ppm1) |

1.1ppm1) |

>99.998%(T~5ppm) |

|

HR1064nm / 0° |

(<1ppm)3) |

<2ppm4) |

>99.999%(T~5ppm) |

|

HR2940nm / 0° |

24±12ppm6) |

99.994%5)(T=36ppm) |

|

1)MeasuredatIOFJena ;2)MeasuredatLZH; 3)Calculatedfromsurfaceroughness; 4)MeasuredatILTAachen; 5)measuredbycustomer; 6)1-R-T

航天器/航空器光学器件镀膜

在太空中的高真空条件下操作激光系统需要坚固的镀膜和光学器件。

航天器/航空器光学器件镀膜失败的关键风险因素是激光引起的污染和镀膜的退化。在送出飞行光学器件之前,你必须排除由于宇宙、太阳或激光辐射造成的越来越多的吸收、镀膜破坏或分层。

在为DLR、ESA和NASA或他们的工业伙伴进行的各种项目中,LASEROPTIK已经为空间或机载环境中的激光应用开发了光学器件的镀膜,并证明了其功能和耐久性。

MS和IBS镀膜可以承受极端的温度范围和机载激光光学器件所需的工作条件。此外,我们还测试了特定镀膜对太空中的伽马和中子辐射的抵抗力。环境测试可以由LASEROPTIK或我们的合作机构完成。

随着欧空局用于观测全球风流的卫星Aeolus的投入使用,突破性的空间技术和观测技术已经投入使用。

这颗卫星容纳了有史以来发射到太空的最创新的仪器之一。Aladin。该设备采用了革命性的激光技术,在紫外线范围内产生短脉冲,以准确测量全球的风运动,这是一种完全新颖的方法。

每一次在两极上空运行,卫星都会在短时间内穿越昼/夜线。这意味着所有组件的温度变化的最大应力。

经过长时间的搜索,LASEROPTIK的镀膜被证明是满足这些极端条件的最佳选择,并确保Aeolus和Aladin的持续运行。

恶劣的环境镀膜

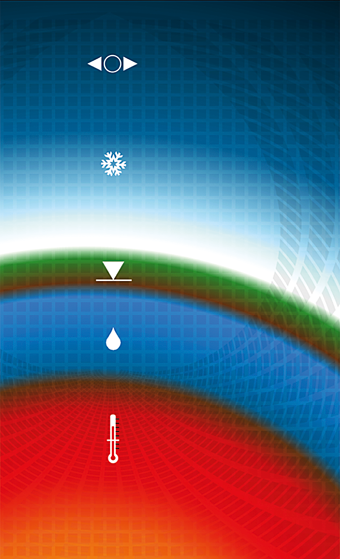

如“航天器/航空器光学器件镀膜”部分所述,IAD和溅射镀膜(IBS和MS)可承受恶劣的工作条件,例如极端温度范围或高湿度。磁控溅射镀膜也已在客户项目中成功测试,可抵抗多种气体、酸和其他流体。下图是自然环境影响图:

自然环境影响:

辐射-冷-压力-湿度-热

优化平整度镀膜

薄膜中的应力可能会导致表面轻微变形,如果是拉伸应力,则凹陷,如果是压缩应力,则凸起。避免变形的最简单方法是使用更厚的基材,但通常这是不可能的。

LASEROPTIK已经拥有了适当的镀膜工艺,这有助于减少镀膜中的应力,避免对有特殊平面度要求的基材产生不必要的(a)球形效应。

此外,通过优化镀膜设计,可以大大降低应力。考虑到斯托尼方程,镀膜的数量和厚度可以适应基材的尺寸和弹性特性。但这可能会导致更高的总膜厚和降低光谱性能。为了优化镀膜工艺,LASEROPTIK有一台专用机器,可以选择原位应力测量。

如果选择的镀膜技术或设计不可能达到理想的平整度,还有两种选择,在后表面进行特殊设计的镀膜可以补偿主镀膜的应力。这种后侧的镀膜也可以为额外的功能进行优化,如高传输通带。

最广泛的应力补偿方式是使用预先弯曲的基片。它们必须以完全适应镀膜的计算应力的曲率来制造,所以标准的基材不能再使用。

结构化镀膜

如何在一块基地上排列几个光学滤光片,以实现小型化的传感器?或者在基板中间的一个小而明确的区域上沉积一个高反射率的镜子?这可以通过结构化和镀膜的结合来实现。

在最简单的情况下,使用一个金属掩膜。它在沉积前被附着在基片上,并覆盖必须保持未镀膜的区域。但这只能用于有限的应用。使用金属掩模无法实现各种形状,例如覆盖基板中间的封闭区域。此外,由于掩膜边缘的阴影效应,在镀膜和非镀膜区域之间会出现一个过渡区,因此可实现的结构尺寸是有限的。因此,LASEROPTIK将高质量的定制镀膜与光刻技术相结合,以满足特别是传感器和照明技术的要求。

光刻技术的基本原理是通过光通过掩膜照射到光敏光刻胶上,从而形成一个结构化的表面。根据抗蚀剂的类型,曝光的区域在一种称为显影剂的液体化学溶剂中变得可溶(正抗蚀剂)或不溶(负抗蚀剂)。在去除可溶性区域后,你会得到一个结构化的抗蚀剂,它可以被用作进一步加工的掩模,例如蚀刻或剥离。

两种不同类型抗蚀剂的原理

为了使我们的镀膜图案化,我们使用了一种叫做"掀开"的工艺。阴性抗蚀剂被涂在未镀膜或常规镀膜的基材上。然后如上所述对它进行结构化处理。根据曝光时间的不同,抗蚀剂的边缘不是矩形的,而是一个下切的形状(1)。

在下一个步骤中,所需的镀膜被沉积在上面。由于结构化的抗蚀剂层,镀膜区域直接在基片上或抗蚀剂上(2)。

最后,液体化学溶剂溶解抗蚀剂,从而使上面的镀膜被去除(抬起来),掩膜的结构也被积极地转移到镀膜上(3)。

为了成功地抬起来,你必须确保抗蚀剂上的镀膜区域与基材上的镀膜断开,以便溶剂能够渗透到抗蚀剂层中。为了实现这一点,其厚度必须大于镀膜。此外,通过使用优化的曝光和显影时间,在抗蚀剂结构中创造尽可能大的下切轮廓是有帮助的。

使用负抗蚀剂的剥离工艺

使用我们的设备,我们目前能够处理最大直径为150毫米的圆形基板和最大长度/宽度为100毫米的矩形基板。只能使用溅射镀膜。

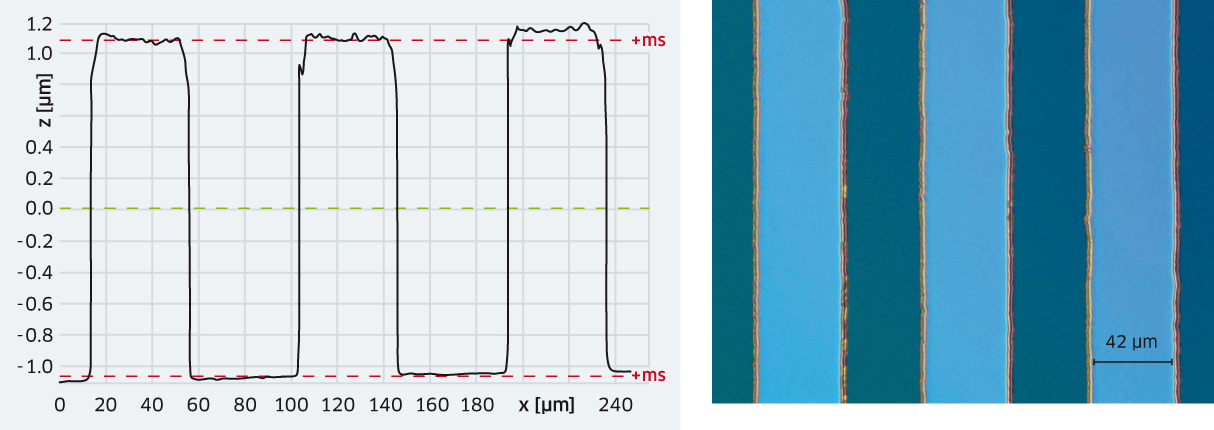

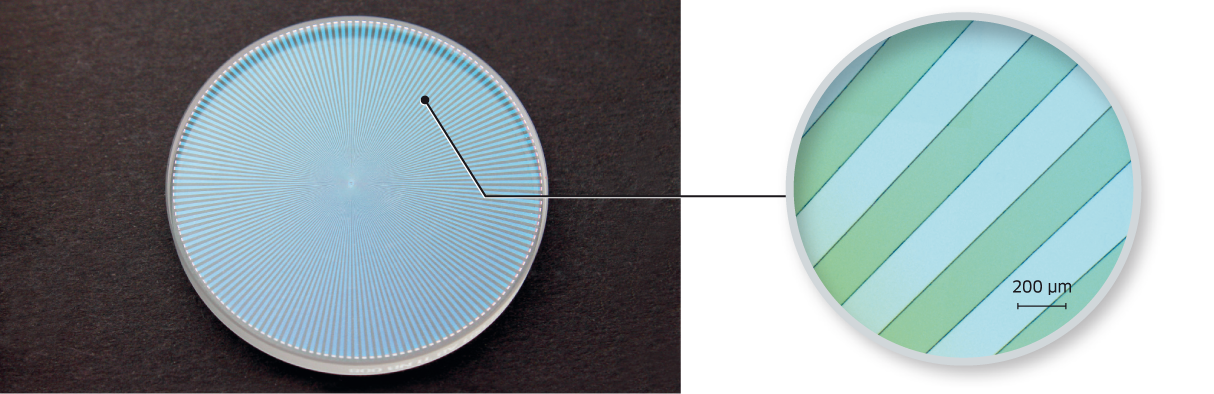

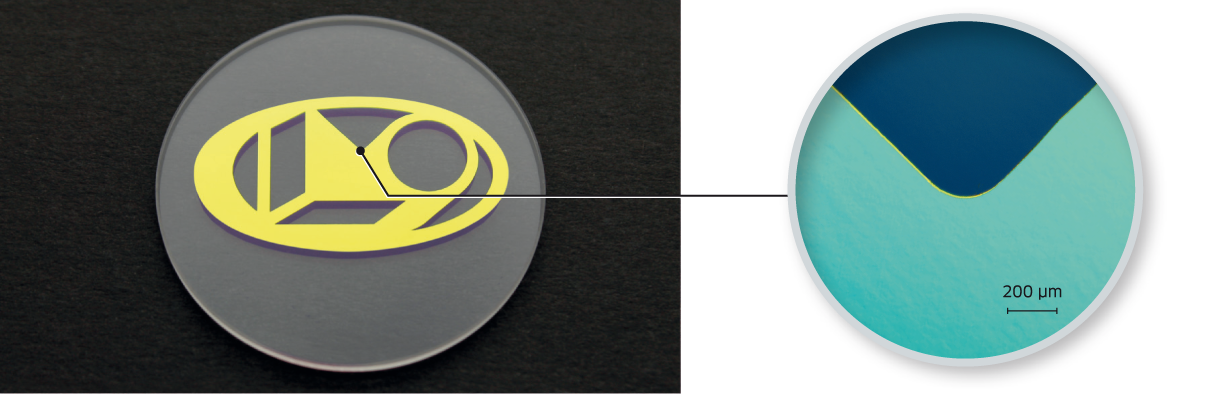

由于光刻结构的精确工艺,可以实现具有锐利边缘和非常小宽度(低至25µm)的结构。为了给您一个印象,下面显示了三个示例。测量/图片由LeicaDCM3D(由莱布尼茨汉诺威大学LNQE提供)或我们的ZeissAxioImager完成。

边缘锋利的结构,宽度和间隙约为42µm

Ø50mm基板上的径向结构,314行

我们在Ø50mm基板上的标志,显示形状的准确性