作者: 时间:2022-08-25

Deep Cleave模组

1.Deep Cleave模组特征

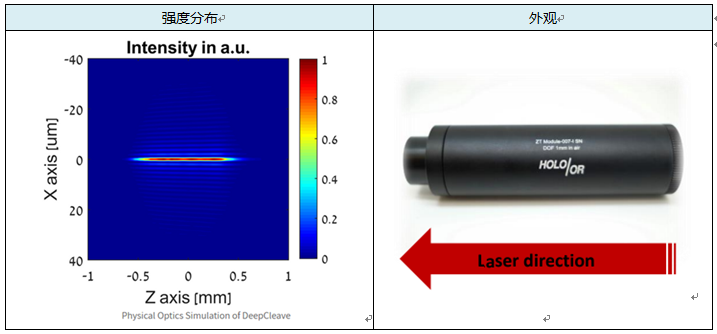

Deep Cleave是激光玻璃切割完整的光学解决方案,在较大的聚焦深度(DOF)内提供具有恒定峰值功率的聚焦光斑。DeepCleave模组在入口设有一个标准的外部SM1螺纹,以简化集成。每个Deep Cleave模组出厂时都附有单独的测试报告。

2.Deep Cleave模组的优势

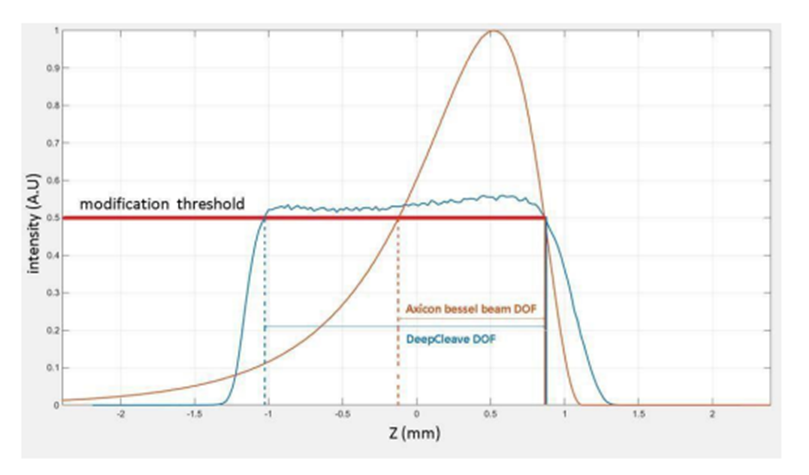

目前,大多数玻璃切割模组使用锥透镜或衍射锥透镜,获得聚焦深度DOF强度分布。相对于衍射锥透镜,Deep Cleave模组的优势是在沿DOF产生恒定的峰值功率,而不会像衍射锥透镜那样产生能量衰减。

因此,Deep Cleave可以实现更高的加工效率,可参见以下对比方法:

一种方法是改变加工样品的厚度(尝试切割较厚的玻璃),见证在相同的时间内,使用与标准Axicon相同的激光能量,如何切割更厚的玻璃,另外一种方法是使用与Axicon不同的设置,以较低的脉冲能量或更快的速度,尝试切割类似厚度的工作样品,并见证如何以更快的速度或更低的功率来处理样品。

二、Deep Cleave安装建议

1.Deep Cleave厚玻璃激光切割头概述

该模组的初始安装类似于较高NA(数值孔径)的物镜,对于倾斜和偏移都具有较高的灵敏度。此外,Deep Cleave需要将准直入射光束尺寸调整到设计值。在系统中安装模组之前,建议确认准直质量和入射光束的直径。

2.安装配置

安装时,将Deep Cleave模组的SM1端口拧在带有X、Y平移和倾斜控制的支架上。确保在DeepCleave模组之前根据要求使用变倍扩束器来调整光束尺寸。根据以下流程调试Deep Cleave模组。

3.推荐使用相机或光束分析仪进行对准

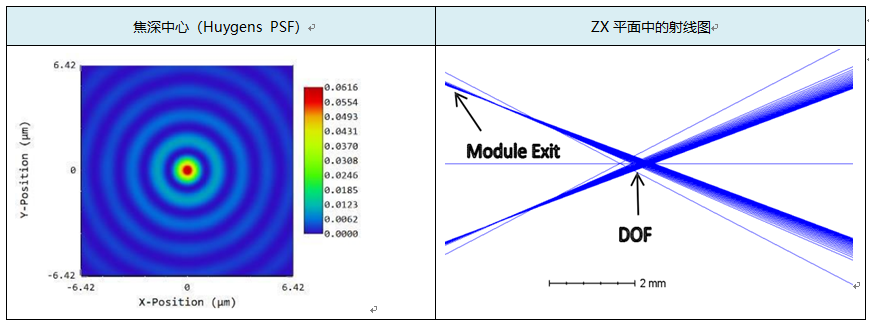

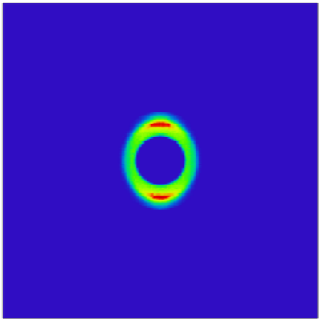

Deep Cleave模组的输出强度分布为直径约为6mm的环形,汇聚速度较快。沿着光轴(mm)经过一段距离后,当接近工作距离时,轮廓变成贝塞尔光束。这是聚焦深度(DOF)的工作范围。在聚焦深度(DOF)范围之后,环形开始发散。

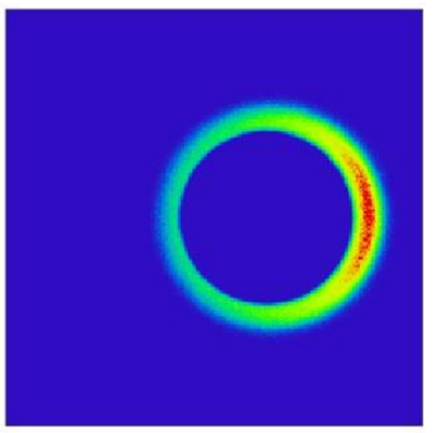

参见下图:

所需设备:

-有效面积至少为7X7mm的激光光束分析仪/相机;

-带有x、y以及倾斜控制的SM1支架;

-导轨/Z轴载物台(移动相机与模组)。

用大孔径相机/轮廓仪来测量输入光束直径。确保(通过使用变倍扩束器)输入光束的直径尽可能接近6mm(光束直径在峰值功率的1/e2处进行测量)。对于椭圆形光束,尽量使对称偏差保持在6mm左右。即,如果在两个轴上的光束都测量为6×6.5mm,则将其调整为6.2X5.8mm。

测量“环形分析区域”中的输出光束轮廓,如上图所示。沿着光轴移动相机,观察中心的环是否保持原来的位置不变。如果Deep Cleave垂直安装,就像它通常安装在玻璃切割应用系统中,将相机放在工作面上,移动DeepCleave,使它到相机的距离大于9mm。现在改变距离,同时观察相机图像。

确保在相机图像中圆环保持居中,并且没有被挡光。沿着光轴移动相机或屏幕时,还要确保它始终保持居中。调整x,y位置,以获得最佳对称轮廓。对于某些椭圆光束,最佳效果可能不是完全对称的,请参阅椭圆度为1:2的椭圆光束的效果示例:

经过这些步骤后,Deep Cleave模组应该可以与工作平面对齐。

4.常见安装问题

在对准过程中,可能会遇到以下几种典型的问题:

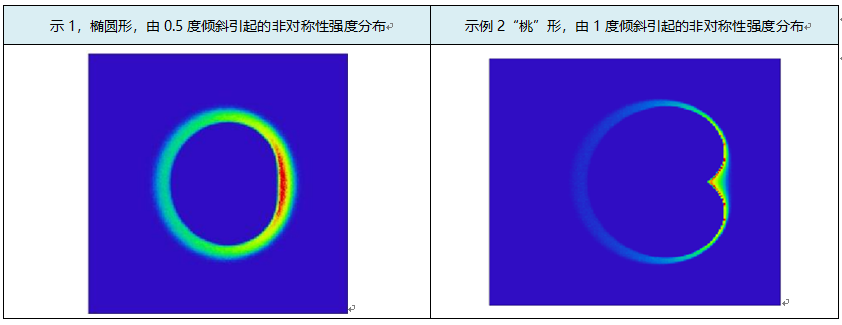

案例1,中心偏移:输入光束与Deep Cleave模组不同轴,将导致圆环强度沿周边分布不均,但是当沿着光轴移动屏幕时,环的中心将保持原来的位置不变。

示例-1 mm的偏移错位引起的沿环强度分布不对称:

案例2,光斑倾斜:Deep Cleave对倾斜错位相当敏感,如果安装时有较大的错位,输出轮廓可能会出现一个变形的环,沿着环的周边强度分布不均匀。光斑相比光轴的变形程度与倾斜的角度大致相同。为了确保妥善处理倾斜错位的情况,请沿光轴前后移动屏幕。与中心偏移的情况不同,在这种情况下,环的中心不会保持在原位。如果在更改模组—相机的距离时,相机中的环形图像“漂移”到一侧,请调整Deep Cleave模组的倾斜角度,以消除这种漂移现象。重复移动调整周期,直到漂移值最小。

下图为光斑倾示例图:

案例3,模组-相机的距离超出公差:Deep Cleave具有特定的最佳工作距离。如果图像被剪切或修剪,减少模块与相机的距离,直到整个圆环适合图像为止(只要距离保持>9mm)。

5.焦深(DOF)区域对齐

当贝塞尔光束的中心小于2μm时,Deep Cleave性能最佳。为了获得良好的测量结果,需要像素尺寸小于2μm的传感器。Holo/Or不建议使用DOF区域的重新成像,由于系统的高NA,因此在重新成像中会出现像差。如果有可能,可以将相机探测器放置在足够近的位置,以便对聚焦深度(DOF)区域进行直接测量,这种方法应该是首选的测量方法。可以将相机/Deep Cleave放置在一个电动载物台上,通过沿光轴扫描相机,并测量中心光斑的尺寸来进行分析。在工业领域主要采用的另一种测量方法是在材料加工过程中进行调整,并使用显微镜进行后期分析。在一般情况下,Z轴上的不均匀性可以通过输入光束直径和发散度的微小变化来调整。