作者: 时间:2024-07-13

Holographix

LLC公司可定制透射或反射微透镜阵列(Micro Lens Array,简称MLA),透射微透镜阵列可定制折射型或衍射型,另外Holographix LLC还可选择定制单面或双面微透镜阵列,同时蝇眼透镜均可定制反射或抗反射涂层。子单元的形状可选球面、非球面、圆柱面、圆柱形、自由曲面、环形、迷你菲涅尔、变形或双曲面。复眼透镜可支持定制的子单元口径最小为1um,最大矢高可达100um以上,填充系数98%以上。基底材料可选择常见的光学玻璃,可用的玻璃基板厚度从 0.1 mm到几毫米不等,也可将各种塑料以及硅、锗和金属作为基底。基底上的聚合物一般厚度在 10 um至 30 um之间,可将聚合物厚度公差控制在 +/-2 um以内。半自动和自动对准工具和设备可在直径为 200 mm或更大的区域内实现微米级对准精度。

以下是Holographix

LLC定制蝇眼透镜所需的基本构件和设计规则:

一、透射或反射

蝇眼透镜可选择定制为透射或反射元件。作为一种复制光学元件,所使用的聚合物通常决定了透射范围,通常在 400nm到2700nm之间,可应用抗反射 (AR) 涂层来提高其透过率。AR 涂层可根据具体应用需求量身定制,如果需要使用 AR 涂层,必须确定AR 涂层在工作波长范围内的最大反射率。如果定制元件为反射元件,则在蝇眼透镜上涂覆反射涂层。与 AR 涂层一样,反射涂层也可以定制,来满足每个应用的工作波长范围和反射涂层性能要求。

二、子单元形状/轮廓

子单元的形状和轮廓是微透镜阵列(Micro Lens Array,简称MLA)最关键的参数之一。在决定子单元的形状和轮廓时,需要考虑的限制很少。对于公差严格的复眼透镜轮廓,可采用灰度激光光刻技术制作母版。灰度激光光刻技术具有生产各种子单元轮廓、尺寸和封装配置所需的灵活性。生产定制的复眼透镜需要以下信息:

1、微透镜封装配置:必须提供微透镜的封装配置。常见的包装配置包括圆形、方形、矩形、六角形和随机(匀化片)。

2、子单元轮廓(必须从以下选项中选择):

(1)球面、非球面、圆柱面、圆柱形、自由曲面、环形、迷你菲涅尔、变形或双曲面

(2)折射或衍射

(3)单面(平面凸面和平面凹面)或双面(双凸面、双凹面或凸面/凹面)

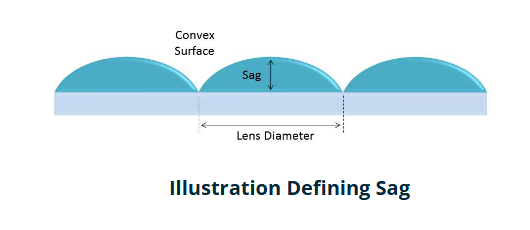

(4)最大矢高(见下图):母版制作和复制技术的不断发展,可实现的最大矢高至 100 um以上。

3、子单元间距(中心到中心的距离):目前灰度激光光刻的最小子单元间距约为 1 um。

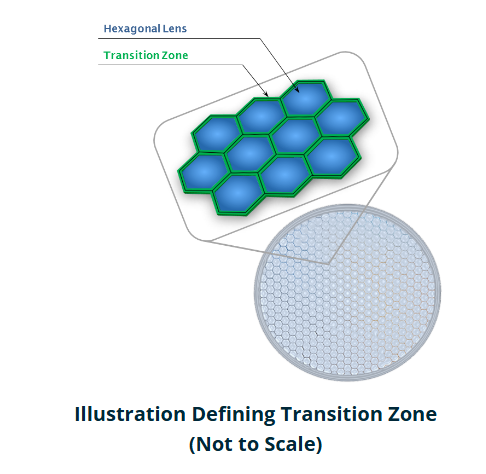

4、填充系数(子单元之间的过渡区):“填充因子”描述了代表子单元(CA)的间距百分比。单个子单元之间不符合规格的区域称为过渡区(见下图)。在大多数微透镜阵列设计中,过渡区可以最小到 1um 或更小,填充系数通常达到 98%以上。

三、机械和材料特性

子单元形状在定制复眼透镜的设计中起着重要作用,但机械和材料特性也很重要。可用于生产复眼透镜的高质量聚合物和基底材料种类繁多,每种材料都需要明确复制流程,以满足最苛刻的规格要求。

1、基底材料:大多数复眼透镜都是在玻璃基板或晶片上生产的。常见的光学玻璃包括 N-BK7、康宁 EagleXG、Borofloat、D263 以及其他一些玻璃,也可以在各种塑料以及硅、锗和金属基片上制作,还可以直接复制到 CMOS 和 VCSEL 传感器和芯片上。

2、基板尺寸:基板的尺寸是决定单位价格的主要因素之一。用于生产复眼透镜的复制工艺具有很强的可扩展性,基板的最大长度和宽度通常受限于可用于复制区域的微透镜阵列主图案的尺寸。但晶圆级制造进一步提高了复制的成本意愿,因为在一个基板上一次操作即可复制数百或数千个芯片,产量提高后会降低单价。

3、基片厚度:基片的厚度与微透镜阵列制造工艺的步骤有关。对于那些不需要微米级厚度或楔形/平面度公差的应用,使用现成的标准浮法玻璃或熔融拉伸玻璃是一种高性价比的方法。对于更高要求,可以采购抛光玻璃基板,可用的玻璃基板厚度从 0.1 mm到几毫米不等。

4、聚合物选择:蝇眼透镜被模压成一层薄薄的聚合物层,该聚合物层优先粘附在基底上,而不是模具上。因此,聚合物材料的光学特性对蝇眼透镜的性能起着至关重要的作用。许多不同的专有复制聚合物都用于生产微透镜阵列。选择聚合物时最重要的两个考虑因素是折射率 (RI) 和环境要求。在可见光谱中工作时,最常见的复制聚合物的折射率范围在 1.51 到 1.70 之间。

5、聚合物厚度:许多定制设计需要精确的控制聚合物厚度,这可以通过精确的过程中厚度测量和控制流程来实现,可将聚合物厚度公差控制在 +/-2 um以内。标称复制层厚度取决于基片和使用的聚合物,但一般厚度在 10 um至 30 um之间。

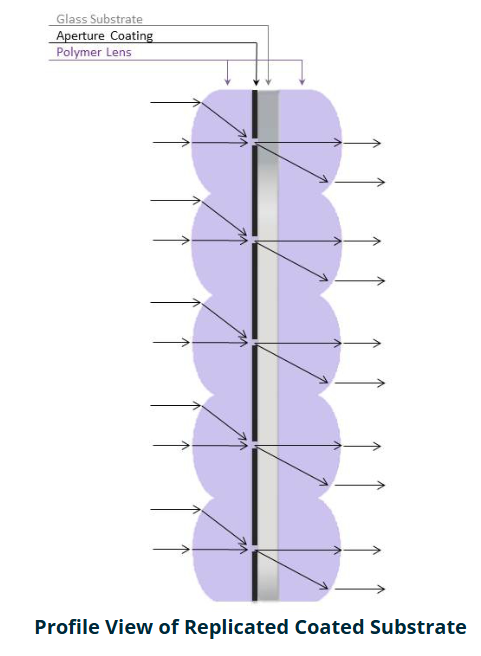

6、孔径涂层基底:许多设计要求能够将微透镜阵列与玻璃表面上的定制孔径特征图案精确对准。半自动和自动对准工具和设备可在直径为 200 mm或更大的区域内实现微米级对准精度。

7、对准公差:复制件和基底上的图案化靶标特征的对准,加上定制的对准工具,可实现复制的微透镜阵列(Micro Lens Array,简称MLA)与图案化基底的微米级对准。这种方法还可用于将复制的微透镜阵列对准基底的两面(双面微透镜阵列),以达到类似的公差。

四、光学性能和测试

微透镜阵列(Micro Lens Array,简称MLA)无法通过传统的透镜测试方法进行测试,为了评估子单元的轮廓,需要更精密的测量设备。

1、表面轮廓误差:商用共焦测量显微镜能够以纳米级分辨率测量的子单元轮廓。

2、最大缺陷标准:全自动视觉测量系统(VMS)在很大程度上借鉴了半导体晶圆视觉缺陷检测系统的先进技术,并结合人工智能(AI)程序,可根据客户的具体要求,按缺陷类型和大小对缺陷进行分类。在完成每个晶圆的缺陷检测后,定制的自动化程序会提供芯片级缺陷图。对于需要在一个晶片上放置数百或数千个裸片的客户来说,这一功能非常有用,因为他们可以在 "取放 "步骤中使用缺陷图来挑选完全合格的裸片。

3、能量密度:微透镜阵列(Micro Lens Array,简称MLA)可用于多种不同的环境和使用条件,一些客户在激光应用中使用微透镜阵列。随着激光源功率的增加,功率密度有可能超过聚合物的激光损伤阈值。虽然许多复制聚合物具有很高的损坏阈值,但对于某些应用,我们建议客户在订购定制微透镜阵列之前,先评估我们复制的微透镜阵列样品的性能,验证我们的材料能够承受所需的能量密度。

4、环境要求:根据不同的应用,环境要求(温度范围、焊料回流焊兼容性、湿度要求、紫外线照射等)也可能对聚合物的选择起到至关重要的作用。在某些情况下,如果客户有特殊的环境要求,建议先评估我们复制的微透镜阵列样品的性能,验证我们的材料是否能够满足环境要求,再订购定制微透镜阵列。

五、定制模具

在大多数情况下,为了生产微透镜阵列,必须生产定制模具(包括母版和冲压件),并需要修改生产流程。

1、生成最终复制品:了解产品的潜在总产量有助于制造商确定使用多少代工具(冲压机)。对于可行性研究、演示产品和其他产量相对较低的产品,我们建议最终产品为第三代 (Gen3) 复型(用于凸透镜片)或第四代 (Gen4) 复型(用于凹透镜片)。对于中等至大批量应用(每年 1,000 至 10,000 个),我们建议最终产品为第五代 (Gen5) 复型(用于凸透镜片)和第六代 (Gen6) 复型(用于凹透镜片)。

下图以图形方式展示了使用我们的多代压模工具方法可生产的复制晶片数量。在此示例中,一个 Gen0 母版可生产 81 个 Gen4 最终复制品,如图所示,每个工具可生产 3 个子工具/复制品(34 = 81)。根据所需的微观结构细节和性能规格,每个工具可以生产数百个工具/复制品,从而迅速增加可生产的 Gen4 最终复制品的数量(1004 = 1 亿!)。

2、母版制造和压模生产:微透镜阵列母版的规格和制造是成功完成微透镜阵列项目的最关键步骤之一。一旦完成最终的母版设计并生产出母模,就需要执行仔细的检查流程,以验证母版的基本规格是否已经达到。完成后,将根据母版生产第一代(Gen1)冲压工具(冲压件)。第一代冲压件是母版的镜像。每生产一代冲压模,镜片的曲率都会因用于生产这些冲压模的聚合物材料的收缩而略有变化。在大多数情况下,可以根据已知值计算出每一代的收缩率,从而为母模指定最终轮廓。但是,对于需要高度精确透镜形状的微透镜阵列,则需要进行收缩试验(见下文)。模版生成生产流程一直持续到生产出所需的模版生成为止,并以此为基础生产出最终的复制品。

3、收缩试验:在设计微透镜阵列母版时,了解多种不同复制聚合物的固化特性至关重要。对于透镜形状精度要求较高的客户,在母版制作过程中还会增加一个收缩试验步骤,即制作一个跟踪母版,然后根据该母版制作试模,再根据试模制作最终的收缩试验复制品。然后对试模进行测量,以确定母模和最终试模之间的相关性。这一额外步骤增加了产品开发的成本和时间,但为了确保符合客户的规格要求,这一步骤是必要的。

六、大批量可扩展性(晶圆级光学器件)

许多需要大批量元件的客户在设计产品时,都会利用现有的全球广泛的晶圆级基础设施。具体做法是设计一个包含数百或数千个单个芯片的主芯片,这些芯片一旦被复制,就可以被切割成单个元件的尺寸。常见的标准晶圆尺寸包括直径 100 mm、150 mm和 200 mm,也可以定制尺寸的板或晶圆,圆形或方形晶圆的尺寸可以大于 500 mm。晶圆级制造是一种高性价比的方式,可将这些元件的经常性成本降低到与注塑光学元件类似的水平。将微透镜阵列复制到玻璃晶片上后,晶片通常会运往系统集成商,之后微透镜阵列晶片会与其他几个晶片或晶片堆配对,以创建复杂的传感器或发射器系统。