作者: 时间:2022-08-17

海纳光学的离轴抛物面 (OAP) 反射镜是第一面反射镜,是母抛物面的片段。它们以消色差方式聚焦准直光束或准直发散源,它们的离轴设计将焦点与光束路径的其余部分分开。反射式设计消除了透射式光学器件引入的相位延迟和吸收损耗,使其非常适合与飞秒脉冲激光器一起使用,常被用来搭建太赫兹光路或红外光路。海纳光学的离轴抛物面镜基底材料均为金属铝,采用精密金属刀具进行表面加工,生产出的离轴镜可以满足绝大多数的客户的需求。海纳光学提供的离轴抛物面镜的精度参数主要有面型精度,表面粗糙度,表面质量三个参数。面型精度可以由PV和RMS两个参数来表示;表面质量是限制光学表面的缺陷的一个参数;表面粗糙度表示加工表面具有的较小间距和微小峰谷的不平度。明确这些参数的概念具有非常重要的意义。

PV

面精度由最高点和最低点的"高低差"表示。离轴抛物面镜的反射波面精度。反射波面精度(以下简称 "面精度")是指在整个有效范围的表面上看,最高点(峰)与最低点(谷)之差,称为PV值(简称PV值)。

反射波面精度PV怎么计算?

PV是英文单词Peak-to-Veally(从峰到谷)的缩写,表示元件面形误差矩阵 W_{(x,y)} 中元素的最大值(面形最高点)与最小值(面形最低点)之差,即:

PV=W_{max} - W_{min}

其中,W_{max} 和 W_{min} 分别代表面形矩阵W_{(x,y)}中元素的最大值与最小值,x 和 y 分别为面形矩阵的行和列有效元素的序号。

一般能够做到PV值小于λ/2已经属于非常高的精度了,海纳光学提供的离轴抛物面镜的PV值在λ/8到λ/4之间,可见我们离轴镜的品质优良。

RMS

首先,我们需要知道均方根(root-mean-square,RMS)、方差(Variance,Var)和标准差(Standard deviation,STD)之间的区别,它们的计算公式分别如下:

,其中

,其中

在以上式子中, 是面形矩阵,x和y分别为面形矩阵的行和列有效元素的序号,

是面形矩阵,x和y分别为面形矩阵的行和列有效元素的序号, 为面形矩阵中所有有效元素的平均值,

为面形矩阵中所有有效元素的平均值, 为面形矩阵中的有效元素个数。注意,某些方差的归一化因子也会使用

为面形矩阵中的有效元素个数。注意,某些方差的归一化因子也会使用 ,而不是

,而不是 。

。

可见,RMS与方差、标准差之间的区别在于:

1,RMS在计算过程中,没有与面形矩阵中所有有效元素的平均值 作差,所以数据的平均值对RMS值的大小有影响:同一元件面形在去Piston(活塞)之前和之后,面形误差的RMS值不一样。

2,STD和Var在计算过程中都与面形矩阵中所有有效元素的平均值 作差了,所以数据的平均值对STD和Var值的大小无影响,它们反映了样本与平均值之间的离散程度:STD或Var值越小,面形越平整;

作差了,所以数据的平均值对STD和Var值的大小无影响,它们反映了样本与平均值之间的离散程度:STD或Var值越小,面形越平整;

3,STD是Var的算术平方根。

PV表示镜片表面上最高点和最低点的差值。RMS表示镜片表面上那些坑坑包包差值的平均值。因此PV值能够做到0.1个波长,RMS值至少在0.02左右,一般来说,PV值是RMS值的3-6倍。目前很多商家说出所谓的1/8波长或1/10波长实际上多指RMS值,其PV值往往达不到0.5个波长,而良好的光学器材应该具备 PV=1/2波长才算是精度比较好的。

海纳光学提供的离轴镜 (OAP) 的面型精度RMS值可以做到小于λ/8,同时我们的竞争对手Tholabs可以提供的离轴抛物面镜面型精度的RMS又被称为RWE,其值为λ/4或λ/2,其中λ=633nm。将两者数据进行对比,足以说明海纳光学所提供的离轴抛物面镜的面型精度在国内外的厂商中的竞争也是强有力的。

表面质量(表面光洁度)

光学组件的表面质量是对可能会在制造和处理过程中产生的表面缺陷(划痕和凹坑或麻点)的评估。表面质量对激光应用比对成像应用更重要,因为表面缺陷可能会引发激光诱导损伤。需要大功率的敏感系统也可能会因为表面缺陷而形成光通量变化和散射的增加。比起适用于可见光或 IR 系统的光学元件,适用于 UV 波长的光学元件对表面质量公差的要求更严格,因为波长越短,接受的散射量越高。指定的表面质量直接影响成本,因此过分要求光学元件和采用高于要求的表面质量会不必要地增加成本。这使得了解表面质量规格以及它们如何影响系统性能对系统的成功和成本效益至关重要。有几个指定表面质量的标准,如美国军方性能规格 MIL-PRF-13830B 和 ISO 10110。

美国标准MIL-PRF-13830B

美国军方性能规格 MIL-PRF-13830B 根据其中规定的校准标准,使用“划痕”数后跟“麻点”数来描述表面质量。1 划痕数是以下任意数字之一:10、20、40、60 或 80,其中划痕亮度从 10 到 80 逐渐提高。该数字并不是准确的测量结果,只是表示组件划痕亮度与校准标准抓痕亮度的最佳匹配。测试要在指定的暗场照明条件下进行,但由于它是主观的肉眼观察,所以结果可能因检查人员而异(图 1)。

图 1: MIL-PRF-13830B 指定使用 40W 白炽灯或 15W 冷白色荧光灯进行肉眼检查

不过,麻点数是可测量的数字:即最大组件麻点的直径,以 1/100 毫米为单位。因此,直径为 0.4mm 的麻点将表示为麻点数 40,直径为 0.2mm的麻点将表示为麻点数 20(图 2)。

图 2: MIL-PRF-13830B 通过将划痕和麻点与校准标准进行肉眼对比来描述光学元件表面质量的特征

在某些地方表面质量可能也被成为表面光洁度,但内容是一致的,关于表面光洁度的内容可以查找之前的文档《表面光洁度的定义及检测》。

海纳光学可提供的离轴抛物面镜的表面质量为80/50(S/D),甚至对于某些精度要求特别高的客户,可以将表面质量的标准提高到60/30(S/D)。

表面粗糙度

表面粗糙度的国家标准主要术语及定义

(1)表面粗糙度取样长度l

取样长度是用于判断和测量表面粗糙度时所规定的一段基准线长度,它在轮廓总的走向上取样。

(2)表面粗糙度评定长度Ln

由于加工表面有着不同程度的不均匀性,为了充分合理地反映某一表面的粗糙度特性,规定在评定时所必须的一段表面长度,它包括一个或数个取样长度,称为评定长度Ln。

(3)表面粗糙度轮廓中线m

轮廓中线m是评定表面粗糙度数值的基准线。

评定参数及数值

国家规定表面粗糙度的参数由高度参数、间距参数和综合参数组成。

表面粗糙度高度参数共有三个:

(1)轮廓算术平均偏差Ra

在取样长度l内,轮廓偏距绝对值的算术平均值。

(2)微观不平度十点高度Rz

在取样长度内最大的轮廓峰高的平均值与五个最大的轮廓谷深的平均值之和。

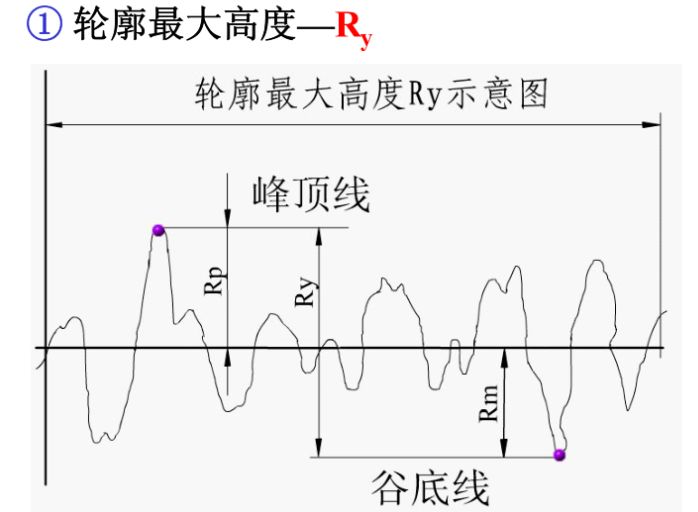

(3)轮廓最大高度Ry

在取样长度内,轮廓峰顶线和轮廓谷底线之间的距离。

表面粗糙度间距参数共有两个:

(4)轮廓单峰平均间距S

两相邻轮廓单峰的最高点在中线上的投影长度Si,称为轮廓单峰间距,在取样长度内,轮廓单峰间距的平均值,就是轮廓单峰平均间距。

(5)轮廓微观不平度的平均间距Sm

含有一个轮廓峰和相邻轮廓谷的一段中线长度Smi,称轮廓微观不平间距。

表面粗糙度综合参数

(6)轮廓支承长度率tp

轮廓支承长度率就是轮廓支承长度np与取样长度l之比。

尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:

1. Ra :中心线平均粗糙度

若从加工面之粗糙曲线上,截取一段测量长度L(图2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。以中心线为基准将下方曲线反折。然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之。所得数值以μm为单位, 即为该加工面测量长度范围内之中心线平均粗糙度值, 中心线方向细分单位等间隔后取各分段点所对应之hi值, 中心线在表面具有曲度或形状误差时,则成曲线,粗糙度沿此曲线量取。测量长度限于量具大小而无法涵盖整个机件表面,因此,一次量取求得之Ra 只是表面某部分的中心线平均粗糙度,故应在被测物表面多选几个不同的位置测量,将全部测得之Ra取其算术平均值则为表面的中心线平均粗糙度。

2. Rymax :最大高度粗糙度

由表面曲线上截取基准长度L做为测量长度,如图所示,自该长度内曲线之最高点与最低点,分别画出与曲线平均线平行之线时,该二线之间距即为最大粗糙度,也就是测量长度内沿垂直方向量取最高点与最低点之距离。Rymax 值以μm 为单位,并在数值后加上小写字母s以区分Rymax 值。若由粗糙曲在线截取基准长度L做为测量长度,则量测之值亦称为最大高度粗糙度,但符号改为Rt , 使用时须注意。Rtm :十点平均粗糙度

3. Rtm :十点平均粗糙度

由表面曲线上截取基准长度L做为测量长度,求出第三高波峰与第三深波谷,分别画出二条并行线,两并行线间距即为十点平均粗糙度值Rz其值以μm为单位,并在数值后加上小写字母z以区别另两种粗糙度。三种粗糙度数值间之关系约为:4Ra=Rymax=Rtm

国内外的各个厂商的离轴抛物面镜的表面粗糙度一般不特别指明是哪个值,通常情况下均默认指的是Ra值。海纳光学提供的离轴抛物面镜 (OAP) 的表面粗糙度值也是默认指Ra值,其值为100 Å(RMS)。其中Å表示10的-10次方,100Å即为10nm,这个数据在同行中也是具有很强的竞争力的。